第14話 プラスチックのはなし(4)[ つくり方(モノマーからポリマーへ)]

【第12話 プラスチックのはなし(3)[ つくり方(原油からモノマーまで)]】では、原油からモノマーができるまでのお話をしましたが、今回は、このモノマーから、どの様にしてポリマー(プラスチック)をつくるのか・・についてお話をしたいと思います。

ポリマーはいろいろな種類があり、それぞれ製法は異なりますので、今回はポリプロピレン(PPと言います)やポリエチレン(PEと言います)を例にして説明いたします。

ただ、【第11話 プラスチックのはなし[どんな格好なの・・](2)】でもお話しました様に、どの種類のポリマーも、モノマーがそれぞれ手をつないで糸の様な格好になっているのは基本的には同じです。

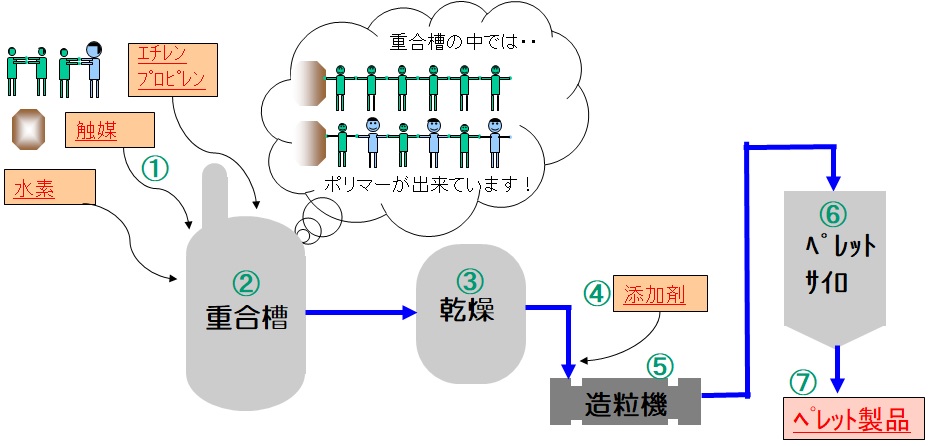

下図はPPやPEの製造工程の概念図です。

まず、原料の[エチレン、又は、プロピレン]と、手をつなぐきっかけとなる[触媒]、そして糸の長さを調整する[水素]を①で準備し、所定の圧力と温度に保たれた②重合槽の中に投入します。

②重合槽の中では[触媒]を起点にして、[エチレン、又は、プロピレン]が各々手をつなぎ、ポリマーとなります。

[エチレン]が重合してできたポリマーが[ポリエチレン]で、[プロピレン]が重合してできたポリマーが[ポリプロピレン]ですね・・

②重合槽はいろいろなタイプがありますが、有機溶剤中などで重合するタイプのものは、その後の③乾燥工程で有機溶剤を飛ばして、サラサラな状態のポリマーパウダーにします。

この工程で、ポリマーパウダー、すなわちプラスチックの粉になっているわけですが、実は、これだけでは製品にはなりません。

後々の技術コラムで詳細はお話しますが、プラスチックは熱や光に弱く、それを強化する為に各種④添加剤を混ぜないといけないのです。

その④添加剤とポリマーパウダーを⑤造粒機の中で、一旦、加熱溶融させて混錬します。

⑤造粒機で加熱溶融されたポリマーはミンチつくりの様に押し出されます。

⑤造粒機の先端はこんなイメージです。

押し出されたポリマーは、⑤造粒機先端に取り付けられた回転刃で、次々と切断されて粒状のペレットになります。

ペレットは一旦⑥サイロに貯められて、いよいよ出荷可能な⑦ペレット製品になる訳です。

この⑦ペレット製品が加工メーカで自動車や家電製品等の部品に成形され、私達の目の前に出て来ることになりますね・・。