第17話 プラスチック部品の設計法(2) [ヒケの防止]

射出成形品で、表面に局部的なくぼみが生じているのを見たことはありますか?

特に成形品の平面部ではこのくぼみは目立ち、成形品の外観を著しく損なうことになります。

この局部的なくぼみのことを『ヒケ』と呼びますが、今回は、どの様な設計をしたらヒケを防止、又は、目立たなくするとができるかについてお話したいと思います。

では・・なぜ、ヒケが発生するのでしょうか?

プラスチック、特に熱可塑性樹脂は固化する時に収縮します。又、一般的にゆっくり固化するほど収縮率は大きくなります。(収縮量が大きくなります。)

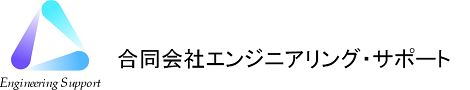

射出成形の場合、溶けた樹脂が金型内に入ると、金型に接する樹脂部分は直ぐに固化し、成形品の外周にいわゆる『殻』をつくった状態になります。その時、内部はゆっくり固化していますので収縮し、縮んだ分が『ヒケ』(殻が弱い場合)や『ボイド』(殻が強い場合)になるわけです。

特に、厚肉部と薄肉部が存在する成形品の場合、厚肉部にヒケが生じて薄肉部との外観に差異が生じ、より目立つことになります。

このヒケは射出成形品においては避けられない現象ですが、可能な限り目立たなくする為に、設計時に次の様な配慮をすれば良いでしょう。

(1)原則として、肉厚不均一の箇所をつくらない。

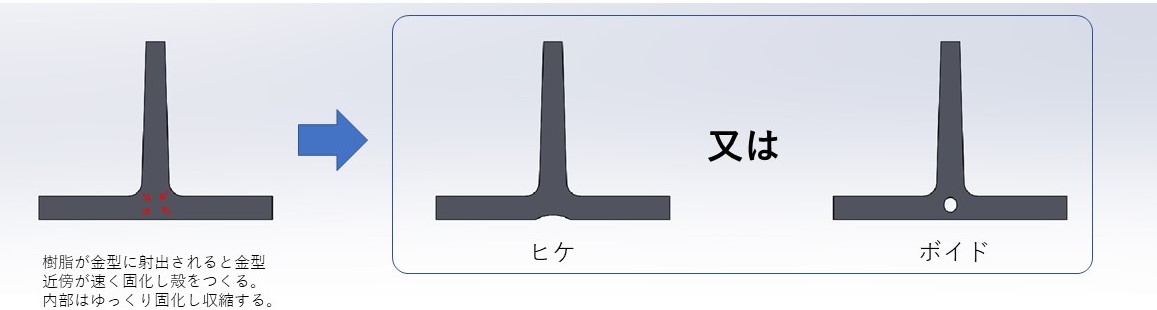

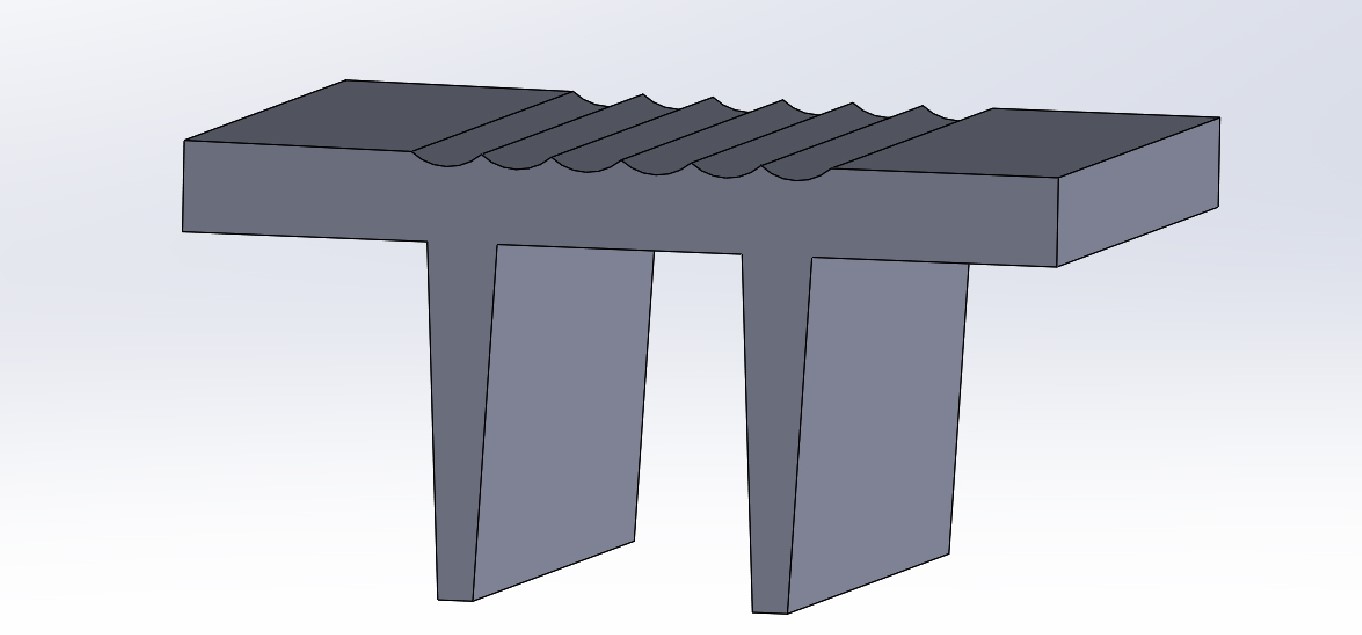

(2)厚肉設計をやめてリブ構造にする。

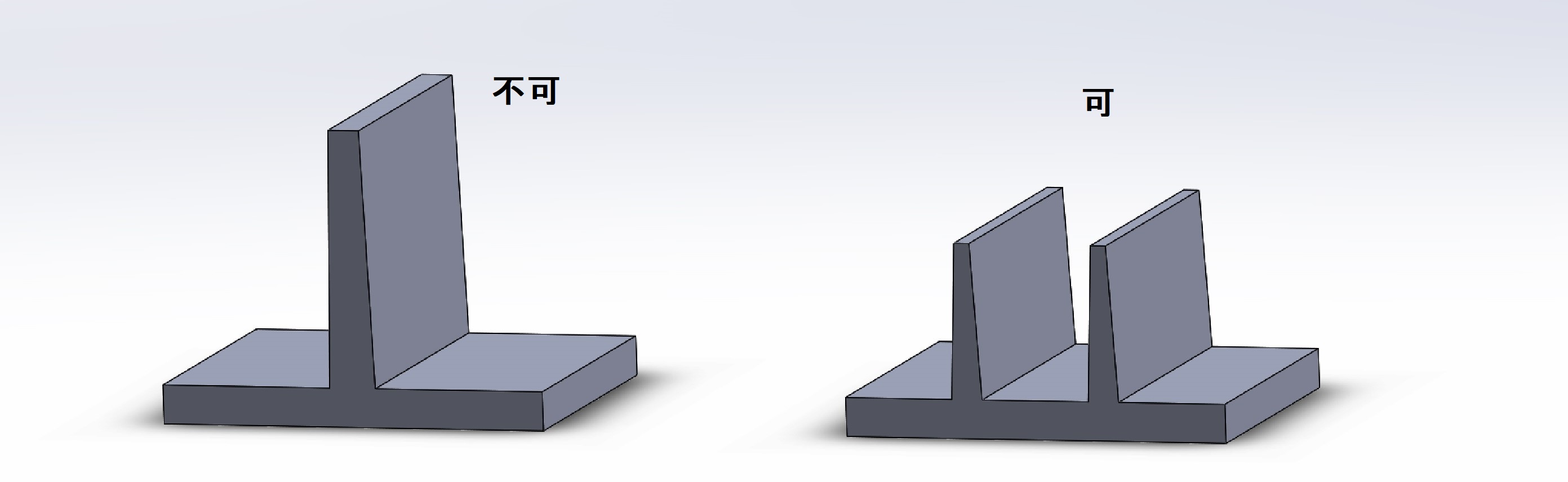

(3)大きい独立のリブは小さい複数のリブにする。

(4)リブ裏面はシボ加工するか、模様やマークを入れ目立たない様にする。

プラスチック部品の設計をするときは上記の様なヒケ防止対策を施し、きれいな外観になる様にしてくださいね。